생산

견고한 알루미늄 시트 생산

허난 찰코는 제품 품질을 개선하고 고급 품질을 창출하기 위해 해외에서 가장 진보 된 생산 장비와 기술을 지속적으로 소개합니다. 현재, 독일 LFK 컴퓨터 수치 제어 판금 장비의 배치를 도입하고, 여러 컴퓨터 수치 제어 가위, 굽힘 기계, 조각 기계 및 일본 AMADA 컴퓨터 수치 제어 펀칭 기계의 도입을 통해 요트 판금 금 레벨을 달성하기 위해 판금의 정확성과 허용 오차를 지속적으로 개선하고 있습니다. 살포 장비는 독일 헨켈 순수 수질 전처리 시스템, 일본 랭의 자동 정전기 분무 시스템, 천연 가스 연소 시스템, 용광로 온도 제어 시스템 및 컴퓨터 수치 제어 를 완전히 자동화된 생산 공정으로 소개합니다.

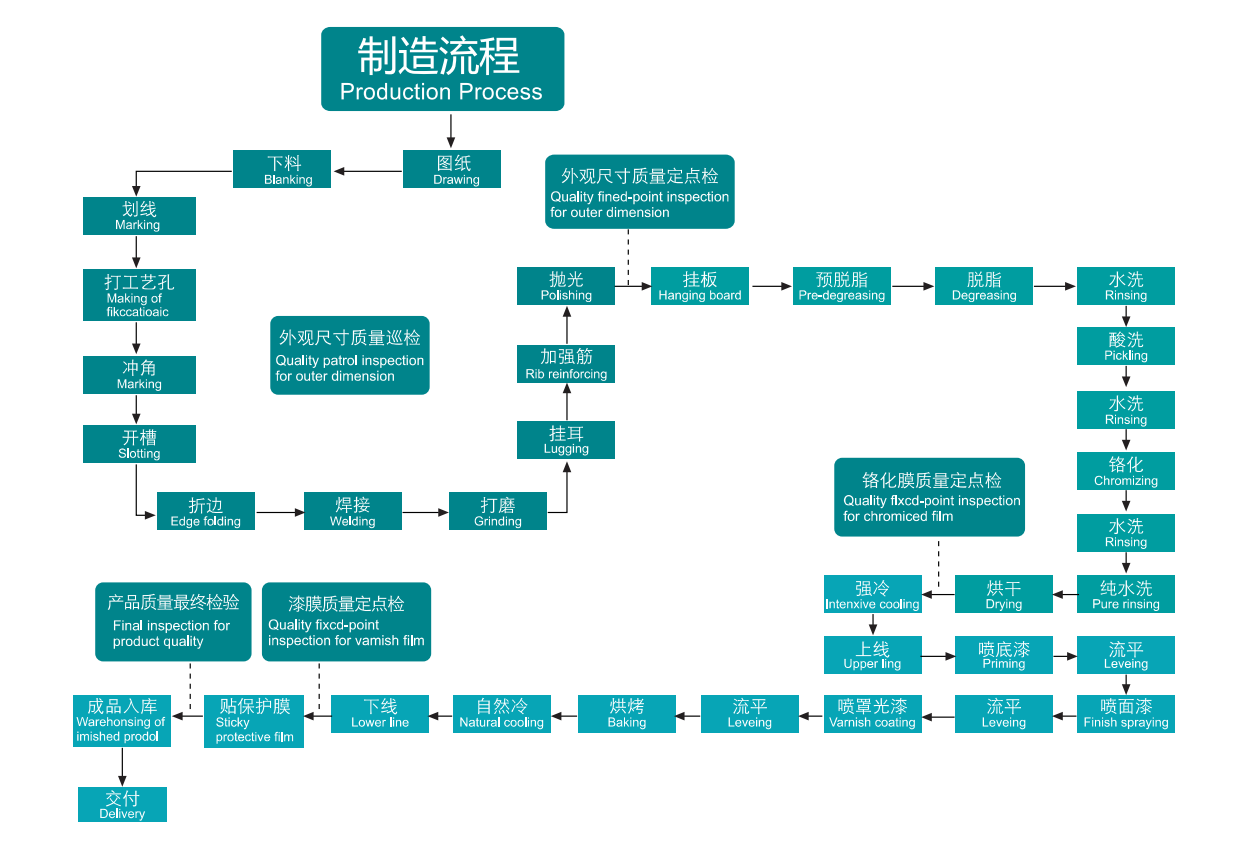

1. 알루미늄 시트 생산 공정:

CNC 전단 → 시트 지불 → CNC 펀칭 (공격 각도, 슬롯) → CNC 굽힘 (롤 아크) 형성 → 용접 → 조립 (보강, 코너 코드) → 연마 → 연마 검사 (검출)

2. 장비 및 기술적 이점을 살포 :

장점 1: 독일 헨켈 순수 수분 전처리 시스템

치료 전 과정:

물 세척 및 오염 제거 → 탈지 (탈지) → 순수한 물 세척 → 알칼리 세척 (알칼리 에칭) → 순수한 물 세척 → 피클 (빛 제외) → 순수한 물 세척 → 순수한 물 세척 → 순수한 물 세척 → 순수 물 세척 → 건조 → 건조

어드밴티지 2: 일본 랭의 자동 정전기 스프레이 시스템

그것은 세계에서 가장 진보 된 정전기 스프레이 장비 중 하나입니다. 컴퓨터별 프라이머, 탑코트, 바니시(보호페인트)에 맞는 "X축 및 Y축" 컴퓨터 자동 제어 시스템과 자동 정전기 스프레이 건을 채택하여 도포필름 두께가 균일하고 색상 차이가 감소하며 제품 품질이 보장된다. 나노 세라믹 알루미늄 플레이트, 불소 탄소 알루미늄 베니어, 알루미늄 천장, 알루미늄 프로파일 등과 같은 알루미늄 재료를 분무하는 데 가장 적합한 장비입니다. 세라믹 코팅, 불소 탄소 코팅 스프레이.

분사 과정:

상부 → 스프레이 프라이머 → 스프레이 탑 페인트 → 스프레이 바니시 (보호 페인트) → 경화 → 검사 → 하부 → 필름 (포장) → 보관

장점 3: 천연 가스 연소 시스템, 용광로 온도 제어 시스템

일본의 란의 기술 기준에 따라 당사가 설립한 나노 세라믹 코팅 및 불소탄소 코팅의 분사 생산 라인은 350미터 길이입니다. 천연 가스 연소 시스템과 용광로 온도 제어 시스템은 100미터 길이로 업계에서 가장 길고 가장 큰 나노 세라믹 코팅입니다. 불소 탄소 페인트 분무 생산 라인 중 하나. 본 기술의 적용 특성: 살포 공정은 약 150분이며, 분무된 제품은 250°C의 고온에서 45분 동안 경화되어 코팅이 완전히 경화되고, 코팅 지수가 AAMA2605-05 표준의 기술적 파라미터를 충족하거나 초과하여 효과적으로 강화해야 한다. , 분무 제품의 내구성과 안정성, 광택 및 색상 보존, 서비스 수명을 연장.